向上人物访谈 | 冲压模具部 欧阳会明

2024-02-15

01引言

哈喽,小伙伴们,大家好!本期向上人物访谈,我们邀请到合肥经纬电子冲压模具部总监——欧阳会明。

欧阳总监从92年开始从事模具行业,并且在之前就有七八年制作外观件的经验,与联想、戴尔、惠普、苹果、华硕等品牌工厂都合作过,目前欧阳总监已经在博大精密工作五年多了。

欧阳总监所带领的模具部与冲压部等部门配合默契,敢于在实践中不断尝试,反复改进工艺,在面对“LS499C件”良率不佳时,不断改良模具,最终实现自动化,不仅成功节省了人力成本,而且将良率提升至70%。

欧阳总监所带领的模具部与冲压部等部门配合默契,敢于在实践中不断尝试,反复改进工艺,在面对“LS499C件”良率不佳时,不断改良模具,最终实现自动化,不仅成功节省了人力成本,而且将良率提升至70%。

接下来就让我们一起走近欧阳总监,感受那份“向上”的力量!

02访谈内容

1、可以请您简要介绍一下冲压模具部门的日常工作吗?

1、可以请您简要介绍一下冲压模具部门的日常工作吗?

我们模具部门人力主要分为开发和维修,因为今年部门开发的机种较多,人力紧张,所以现在模具部的人力以开发为主,维修人力主要是配合冲压进行模具改善和稳定生产。前期开发模具,后期配合模具的改良与维修。

目前冲压模具有设计10人,钳工30人,与项目部、工程部和冲压部相互配合,并且我们也一直在全力配合项目开发,满足客户要求,在生产上做到效率、良率提升。

2、在提升“LS499C件”良率的过程中有遇到什么困难吗?又是怎么克服的?可以分享一下吗?

作业员在作业

作业员在作业

“LS499C件”在我们刚开始生产时,良率一直提升不上去。因为它的工艺比较复杂,会有铝粉、铝屑在模具里面产生的压伤,后来我们经过调整,把该避开的问题规避掉。但是在生产的过程中还是有压伤,基本良率只能在10%-20%,当时贾总、厂长也一直在现场看这个问题——看它是从哪里产生的、源头又在哪里。

后来我们才发现主要是人的因素。因为一条产线大概有18个人,生产作业员没有及时将模具上的铝屑清理干净,就进行工序移动,导致铝屑掉到产品上,产生叠料;后续在人工传送过程中,还会发生同样的问题,即便使用风枪也难将产品上的油污、铝粉清理干净,就此我们便提出用“机械手”试生产。

随后我们就改善模具,使用了机械手臂生产“前9工程”,实践也证明完全可以实现自动化。不过后面还有4道工序,仍然需要用到人工,因此之后的产品即便经过清洗,还是存在残留问题。

最后我便提出要改善模具,提升良率和效率,在我们模具厂陈副总大力支持下,把“冲键盘孔模具”修改为“往下落料”,改良后基本就实现了产品自动化,节省了12个人左右的人力成本,后面就是考虑自动化的连线、模具后续的优化问题。

目前来说,效果还是很可观的,一方面节省了人力成本,另一方面压伤良率提升到70%。当然我们不仅仅是为了现在的目标,也是希望以此为基础和突破口,现在我们能达到的成效,后面我们也能做得更好。

3、可以请您给初入行业的新人一些建议吗?

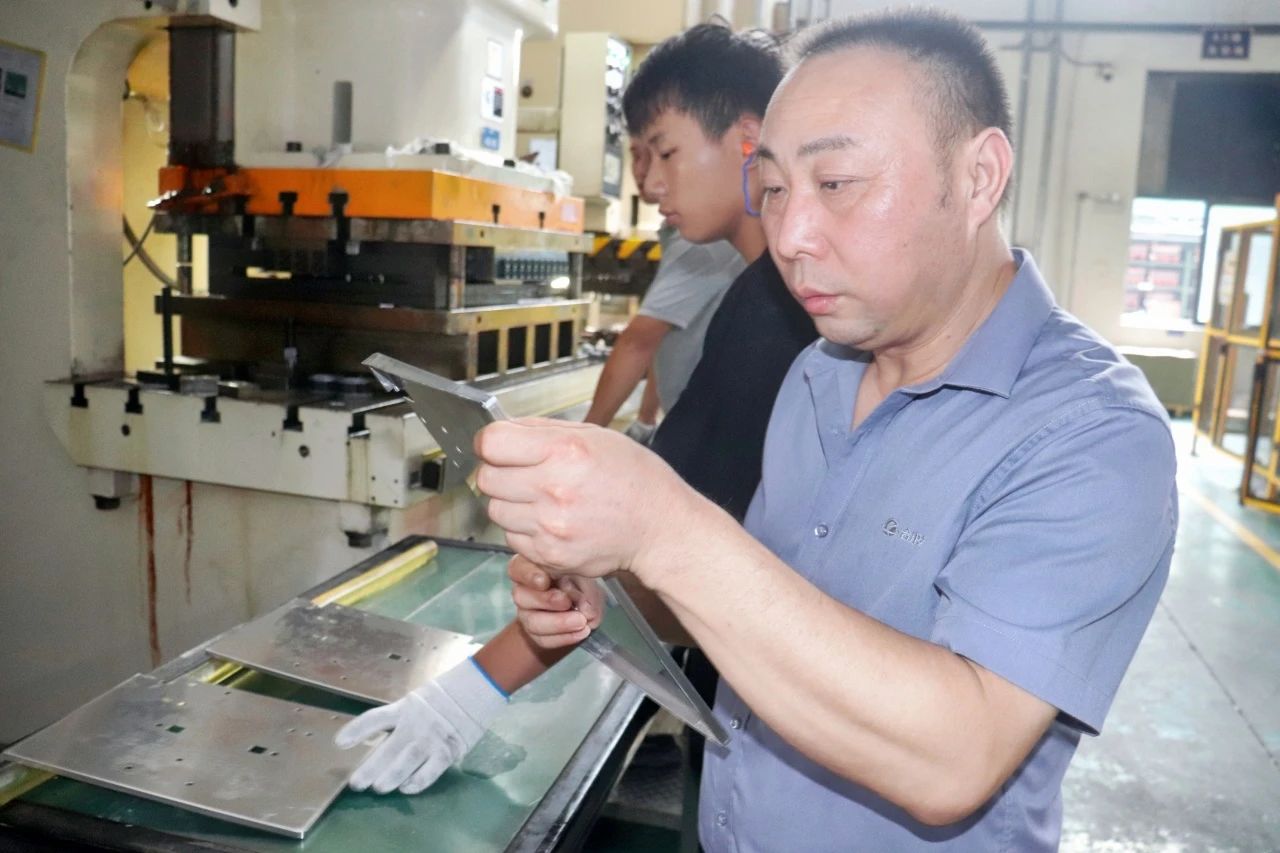

欧阳总监在指导新人

欧阳总监在指导新人

现在我们模具部已经有几个学徒,基本就是“老人带新人”的模式,需要去培养他们,包括从外面招来的新人,也在适应环境。

做我们这个模具行业,有很多东西是靠经验的积累,没有人天生就会,我们也不会在学历上有太高要求,只要人勤快,能够主动去学习,积累经验就好。

03结语

非常感谢欧阳总监的精彩分享,这些实践经验是我们宝贵的财富。成功从不是一蹴而就的,而是需要无数次尝试、反思与改进。

亲爱的小伙伴们,让我们一起加油吧!

关键词:

这里是标题一h1占位文字

相关文件

推荐新闻

2025-08-01

2025-07-08

2025-07-01

2025-07-01

分享到